Принцип работы

Основной функцией гидронасоса 310.3.160.04.06 является транспортировка рабочей жидкости по гидравлической системе. Чем лучше работает насос, тем качественнее выполняет работу машина. Важно при эксплуатации следить за шумом в работе механизма – чтобы не было стуков, герметичностью, уровнем рабочей жидкости и давлением.

Рабочая жидкость, нагнетаемая из гидросистемы, через отверстие (А или В) в крышке 17 (рисунок 2) и через паз распределителя 14 поступает в блок цилиндров 13 и приводит в движение поршни 11. Поршни передают уси-лие на сферический шарнир 10. Так как оси вала 1 и блока цилиндров 13 находятся под углом, сила в шарнире 10 раскладывается на осевую и тан-генциальную составляющие.

Технические характеристики:

Наименование параметра | Значение параметра |

Рабочий объем Vg | 160 см3 |

Направление вращения вала | левое |

Исполнение вала | шлицевое |

Диаметр вала | 45 мм |

Клапан | отсутствует |

Частота вращения номинальная | 20,0 с-1 (1200 об/мин) |

Частота вращения максимальная | 44,0 с-1 (2650 об/мин) |

Давление на выходе номинальное | 20 МПа |

Давление на выходе максимальное | 30 МПа |

Номинальная мощность (потребляемая) | 66 кВт |

Масса без рабочей жидкости | 45 кг |

Преимущества гидронасоса 310.3.160.04.06

Основными преимуществами данного механизма

являются простота установки, удобство присоединения гидроаппаратуры и демонтаж,

что важно при ремонте. Товар сертифицирован и имеет заводскую гарантию. Имеет

достаточно высокий ресурс при эксплуатации на высоких уровнях давления, а также

усиленные узлы подшипников и распределительный.

Соблюдая все технические требования при

установке, эксплуатации и ремонте, которые рекомендованные

заводом-изготовителем можно использовать продолжительный срок.

Эксплуатационные ограничения

аксиально-поршневого нерегулируемого гидронасоса 310.3.160.04.06

Требования к гидравлическим системам:

- Гидравлическая система машины,

на которой устанавливается насос или гидромотор, должна соответствовать требованиям

ГОСТ 17411, ГОСТ 13823 и ГОСТ 12.2.086.

- Гидросистема должна иметь

приборы для контроля температуры масла в баке, давления во входной и

выходной магистралях гидромашины.

- Предохранительный клапан

гидросистемы должен быть настроен на давление не выше максимального

давления на входе из таблиц 1 и 2.

- Гидросистема должна исключать

разряжение в рабочих полостях гидромашины более 0,2 кгс/см2 (Pабс=0,8 кгс/см2) на любых режимах.

Требования к трубопроводам:

- Сечение напорного и

всасывающего трубопроводов не рекомендуется принимать меньше площади

соответствующих отверстий гидромашины.

- Всасывающий трубопровод должен

быть по возможности коротким, без изгибов и иметь условный проход,

обеспечивающий абсолютное давление на входе в насос не менее 0,7 кгс/см2. Установка фильтра на линии всасывания (без

подпитки) не допускается.

- Каждый трубопровод необходимо

проверить на герметичность статическим давлением рабочей жидкости, равным

1,6 Pмакс. (примерно 50 Мпа) в течение 5 мин.

- Корпус гидромашины должен быть

соединен с баком дренажным трубопроводом с условным проходом на менее 6 мм

для гидромашин с рабочим объемом 12 см3

- Уплотнение дренажного штуцера

следует производить согласно ГОСТ 25065.

Требования к рабочей жидкости:

·

Нормальная

работа гидромашины гарантируется при использовании рабочей жидкости (масла),

характеристики которой соответствуют следующим значениям приведенным в таблице.

Наименование параметра | Значение параметра |

Класс чистоты по ГОСТ 17216 | 12 |

Кинетическая вязкость, мм2/с (сСт) |

- оптимальная | 20-35 |

- максимальная пусковая | 1500 |

-минимальная кратковременная | 10 |

Тонкость фильтрации (номинальная), мкм | 25 |

Температура эксплуатации, °С |

- максимальная | +75 |

- минимальная | -40 |

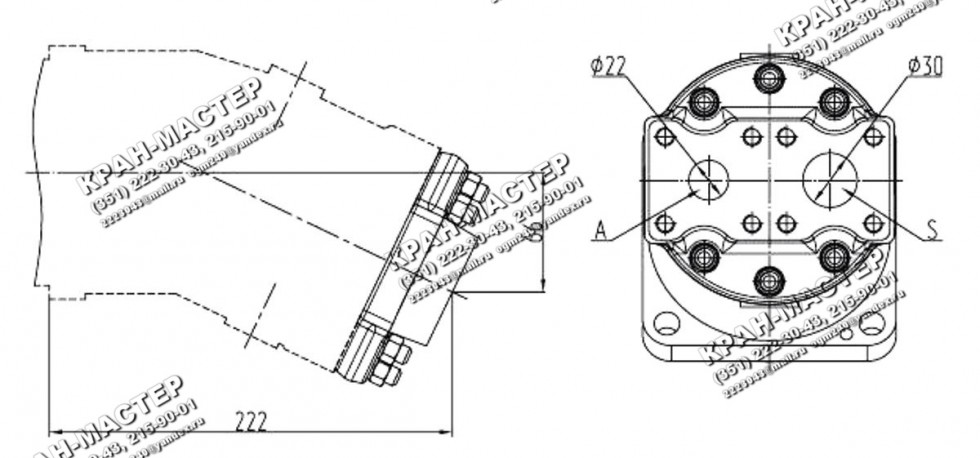

Присоединительные размеры

2 фланца на торце

Подготовка изделия к

использованию

При монтаже гидромашины следует соблюдать требования ГОСТ 13823, а

также требования к фланцевым соединениям ГОСТ 19535 и требования безопасности

ГОСТ 12.2.086. При этом:

- смещение

осей соединяемых валов не более 0,1 мм;

- неплоскостность

монтажных поверхностей не более 0,05 мм;

- шероховатость

монтажной поверхности Ra не более 2,5 мкм.

При монтаже

гидромашин необходимо учитывать предельные аксиальные и радиальные нагрузки на вал,

приведенные в таблице:

|

Наименование

параметра

|

Значение

параметра

|

|

a, мм

|

20

|

|

Fmax, H

|

2748

|

|

F/p, Н/МПа

|

61

|

|

±Fax max, Н

|

200

|

|

±Fax max/p, Н/МПа

|

26

|

Использование

гидромашины

Порядок действий

обслуживающего персонала при эксплуатации гидромашины. Перед началом работы:

- проверить

затяжку и контровку резьбовых соединений;

- залить

масло в гидросистему через заправочное устройство с фильтрами,

обеспечивающими тонкость фильтрации 25 мкм;

- проверить

уровень рабочей жидкости в баке;

- заполнить

полость гидромашины рабочей жидкостью;

- произвести

пробный пуск без нагрузки и прогреть масло холостым перемещением рабочего

органа, при частоте вращения вала от 700 до 900 об/мин.

Порядок контроля

работоспособности гидромашины Во время работы необходимо следить за:

- отсутствием

стуков в гидромашине;

- уровнем

рабочей жидкости в баке;

- температурой

рабочей жидкости;

- давлением

в гидросистеме;

- герметичностью

всех соединений.

Избегать работы на режимах с частыми

перегрузками.

Время работы гидромашины при давлении 35 МПа (или 40 МПа для 310.4...) в

рекомендуемом диапазоне температур рабочей жидкости не должно превышать 10-12 с

интервалом не менее 10 мин.

Последовательность замены

манжетного уплотнения:

- снять, используя отверстие на квадратном

фланце, изделие с машины и слить масло;

- установить

гидромашину вертикально валом вверх, удалить стопорное кольцо и вывернуть

крышку из корпуса;

- очистить

шейку вала от грязи и масла, проверить нет ли забоин и вмятин, нанести

консистентную смазку;

- промыть

манжеты с крышкой в масле;

- проверить

состояние рабочей кромки манжет, пружинного конца и эластичность воротника

манжеты, при повреждении заменить;

- вложить

смазанное маслом резиновое кольцо в корпус;

- одеть

на шлицевой конец вала конусную втулку для предохранения кромки манжеты и

установить крышку на место;

- установить

стопорное кольцо;

- после

первого пуска проверить состояние нового уплотнения.