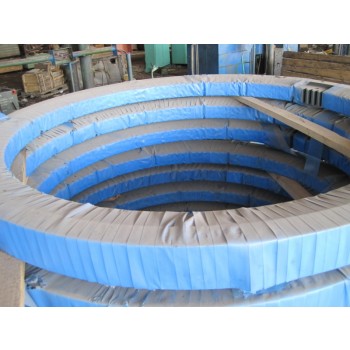

Опорно-поворотное устройство 9I-1В50-2320-1008 (ОПУ-7) для башенных кранов КБ-308, КБ-309, КБ-401, КБ- 403, КБ-404, КБ-405, КБ-408, КБ-515, КБ-572

08 ноября 2017

Спецпредложения → Опорно-поворотное устройство 9I-1В50-2320-1008 (ОПУ-7) для башенных кранов КБ-308, КБ-309, КБ-401, КБ- 403, КБ-404, КБ-405, КБ-408, КБ-515, КБ-572

(кликните для увеличения)

| |

Опорно-поворотное устройство 9I-1В50-2320-1008 (ОПУ-7) для башенных кранов КБ-308, КБ-309, КБ-401, КБ- 403, КБ-404, КБ-405, КБ-408, КБ-515, КБ-572

Артикул: ОПУ-7 (9I-1В50-2320-1008)

Производство - ОАО «Автокран»

Опора поворотная 9I-1В50-2320-1008 (внешний диаметр 2500 мм,130 зубьев, модуль 16, по 48 отв.)

Высото полуобойм - 145 мм, модуль - 16, число зубьев - 130

масса - 1450 кг.

Применяемость - башенные краны КБ-308, КБ-309, КБ-401, КБ- 403, КБ-404, КБ-405, КБ-408, КБ-515, КБ-572

Цена: по согласованию

+7 (351) 222-30-43, e-mail: 2223043@mail.ru

8 (800) 500-60-36

|

Опорно-поворотное устройство ОПУ-7 (9I-1В50-2320-1008) для башенных кранов КБ-308, КБ-309, КБ-401, КБ- 403, КБ-404, КБ-405, КБ-408, КБ-515, КБ-572

Обозначение: 9I-1В50-2320-1008

Габаритные размеры, мм - внешний диаметр 2500 мм,130 зубьев, модуль 16, по 48 отв.

Масса, кг: - 1450

Опора поворотная 9I-1В50-2320-1008 (опорно-поворотное устройствоОПУ-7) предназначена для передачи вертикальных и горизонтальных нагрузок, а также опрокидывающего и крутящего моментов с поворотной части крана на неповоротную и применяется в изделиях, работающих с частотой вращения не более 1,5 об/мин. Наружный диаметр опоры поворотной (опорно-поворотного устройства) равен 2500 мм.

Опора поворотная 9I-1В50-2320-1008

1. Общие сведения об изделии

Опора поворотная шариковая с зубьями внутреннего зацепления (в дальней-шем по тексту „опора“) изготавливается в соответствии с чертежами и комплек-том документации 9I-1B50-2320-1008.

2. Назначение изделия

Опора предназначена для осуществления вращения поворотной части относи-тельно неповоротной в качестве опорно-поворотного устройства и применяется в изделиях, работающих с частотой вращения не более 1,0 об/мин. Диапазон температур окружающего воздуха, в котором гарантируется надежная работа опоры от минус 40ºС до плюс 40ºС.

3. Техническая характеристика

3.1 Основные параметры, габаритные и присоединитeльные размеры опоры соответствуют указанному на рисунке №1 (чертеж № 9-1008-PV) и в таблице №1 этого паспорта.

Примечания к рисунку №1:

- B - отверстие для вставки тел качения и сепараторов,

- F - 6 пресс-масленок AМ10х1 по DIN 71412;

- X - переходная зона закалки (минимальная твердость) обозначена знаком «X» клеймом и красной краской;

- Y - место, где имеется наибольшая овальность на диаметре делитeльной окружности зубчатого зацепления обозначено зеленой краской в 2-ух углублениях зубьев и клеймом «О» на поверхности 3-ёх зубьев;

- материал кругов:

- внутреннее кольцо: сталь 42СгМо4 V;

- наружное кольцо: сталь 42СгМо4 V;

- индукционная закалка:

- зубья зубчатого зацепления:

- поверхность: 50 ... 58 НRс;

- глубина 2 мм: 45 НRс;

- ножка зубьев:

- поверхность: 50 ... 58 НRс;

- глубина 1,5 мм: 45 НRс;

- дорожка качения:

- поверхность: 59±4 НRс;

- глубина 5 мм: 48 НRс;

- радиальный зазор подшипника макс. 0,15 мм;

- опрокидывающий зазор подшипника макс. 0,23 мм.

3.2 Данные по зубчатому зацеплению

Таблица №1

№ п/п | Параметр | Величина |

1. | Диаметр делительной окружности (мм) | 2080 |

2. | Модуль (мм) | 16 |

3. | Количество зубьев (-) | 130 |

4. | Толщина зубьев (мм) | 21,159 ... 20,679 |

5. | Высота головки зуба (мм) | 8,0 |

6. | Высота ножки зуба (мм) | 24,8 |

7. | Материал наружного кольца (-) | 42СrМо4 V |

8. | Угол зацепления (°) | 20° |

9. | Форма зуба (-) | Модифицированная эвольвента DIN 867 |

10. | Допуск бокового зазора на зубчатом зацеплении (мм) | 0,480 ... 0,960 |

11. | Коэффициент смещения исходного контура зубчатого венца (-) | X= + 0,3 |

12. | Радиaльное биение делительной окружности зубчатого венца (мм) | 0,700 |

3.2 Данные по нагрузке

Таблица №2

Нагрузка

Частота вращения

| Продолжительность работы (ПВ) |

Осевая

Момент

Максимальная

Средняя

кН.м

| об/мин | % |

1450 | 75 | 4320 | 1,0 | 0,6 | 40 |

Режим работы М3 по ИСО 4301/1.

3.4 Максимальная частота вращения опоры 1,0 об/мин.

3.5 Опора снабжена защитными уплотнениями типа D70F по стандарту WN 108.050 из Пербунана (NBR) для работы в запыленной атмосфере.

3.6 Соотношения показателей несущей способности опоры показаны на рисунке № 1a.

4. Комплект поставки

В комплект поставки опоры поворотной входит:

- опора поворотная шариковая в сборе в упаковке - 1 шт.

- свидетельство о приемке - 1 шт.

- паспорт - 1 шт.

5. Подготовка изделия к работе

5.1 Опора должна устанавливаться на обработанных поверхностях рам, снабжен-ных центрирующими проточками. Шероховатость поверхностей рам, сопрягае-мых с опорой должна быть не более 40 мкм по ГОСТ 2789. На опорных поверх-ностях не допускаются забоины и другие дефекты, приводящие к отклонениям от плоскостности.

5.2 Плоскостность опорной поверхности, контактирующей с опорой после механи-ческой обработки должна быть не более 0,0001 габаритного диаметра опоры.

Общая плоскостность при действии максимально допустимых нагрузок должна быть не более 0,0005 габаритного диаметра опоры.

5.3 Погрешность плоскостности может появляться в секторе 180° не более одного раза. Чтобы не произошла местная перегрузка опоры по причине недостаточ-ной плоскостности посадочных поверхностей или прогиба соединяемых кон-струкций, необходимо чтобы возможная погрешность в промежутке 0°-90°-180° равномерно возрастала или понижалась.

5.4 Перед установкой необходимо полностью очистить все посадочные поверхно-сти от заусенцев, остатков краски и т.п. Посадочные поверхности должны быть сухими и очищенными от смазки. Кроме того, необходимо выполнить контроль плоскостности посадочных поверхностей. Посадка опоры должна быть прове-рена щупами.

5.5 Наружное кольцо необходимо установить так, чтобы переходная зона закалки дорожки качения находилась в зоне минимальной нагрузки, т.е. в плоскости перпендикулярной к плоскости главной нагрузки. Переходная зона закалки обо-значена на нерабочей поверхности соответствующего кольца знаком «X» клей-мом или чертой красного цвета.

5.6 При установке опоры с зубчатым зацеплением необходимо отрегулировать бо-ковой зазор в зубчатом зацеплении. Этот зазор регулируется с помощью щупов или другим методом на месте максимального радиального биения зубчатого зацепления. Величина бокового зазора должна быть в диапазоне (0,035-0,04)•m, где m – модуль зубчатого зацепления. Боковой зазор необходимо снова проверить после окончательного закрепления опоры. Место максимального радиального биения зубчатого зацепления обозначено чертой зеленого цвета во впадинaх между зубьями.

5.7 Опора крепится с помощью болтов с предварительным натягом. Перед монта-жом болты необходимо слегка смазать маслом. Необходимый момент затяжки указан в п. 6.2 настоящего паспорта.

5.8 Механические свойства присоединительных болтов должны быть не ниже класса прочности 10.9. Количество установленных присоединительных болтов должно соответствовать количеству отверстий опоры. При установке опоры на изделие должно быть обеспечено надежное стопорение от самоотвинчивания.

6. Техническое обслуживание

6.1 Техническое обслуживание опоры должно включать проверку затяжки присо-единительных болтов, а также операцию пополнения смазки во внутренние по-лости опоры и рабочие поверхности зубьев.

6.2 Проверка затяжки болтов должна производится путем приложения к каждому на них крутящего момента, последовательно повышаемого до 1890 Н.м. для болтов M30x3,5 из материала класса 10.9.

Первая проверка затяжки болтов должна быть проведена перед началом ввода изделия в эксплуатацию, следующая после 2-х - 3-х смен работы изделия.

6.3 Периодичность и порядок проведения последующих проверок затяжки болтов должны производится в соответствии с таблицей №2.

Таблица №2

| Порядок проведения проверок |

около 200 час около 600 час после каждых около 2000 час. каждые 12000 час | - проверка затяжки всех болтов; - если затяжка более 10% болтов ослаблена, необходимо провести повторную проверку примерно через 200 час.; - проверка затяжки всех болтов; - если усилие затяжки одного или более болтов ниже 80% от рекомендуемого усилия, необходимо заменить его, а также оба соседних болта; - если в результате проверки обнаружено, что 20% всех болтов имеет момент затяжки менее 80% установленного, то все болты должны быть заменены новыми; - заменить все болты на новые; |

Порядок затяжки болтов

6.4 Дополнительно к проверке крепежных болтов в процессе эксплуатации прово-дится также проверка износа дорожек качения способом измерения величины так называемого «опрокидывающего зазора». Опрокидывающий зазор это раз-ница между взаимным сдвигом колец в осевом направлении замеряемая при нагрузке с минимальным и максимальным опрокидывающим моментом. В экс-плуатационном журнале устройства фиксируется начальный опрокидывающий зазор (в положениях стрелы от 1 до 8) и потом отслеживается его увеличение в определенных интервалах времени. Принцип измерения величины опрокиды-вающего зазора изображен на рисунке №3.

Максимальное допустимое увеличение опрокидывающего зазора опоры в процессе эксплуатации до 2,9 мм. После достижения этой величины опора должна быть заменена.

6.5 Для смазки внутренней полости опоры и рабочих поверхностей зубьев зацеп-ления применять смазочные материалы марок «Мобилитх СХЦ 220», «Трибол 3785/220», «Литол-24» ГОСТ 21150, «ВНИИ НП – 242» ГОСТ 20421, «ЦИАТИМ-203» ГОСТ 8773 или другие равноценные смазки.

Для рабочих поверхностей зубьев зацепления допускается применение смазки СТ (НК-50) ГОСТ 5573.

Смешивание указанных смазочных материалов не допускается!

6.6 Смазку внутренней полости опоры производить через пресс-масленку, обеспе-чив ее равномерное распределение по всей окружности, что можно достичь пу-тем смазывания при плавном вращении опоры.

6.7 Количество смазки, необходимое для каждого заполнения внутренней полости опоры – 1,4 кг.

6.8 Периодичность смазки опоры:

- в первый месяц эксплуатации крана через 8 часов работы крана;

- в дальнейшем через 200 часов эксплуатации;

- сезонная замена смазки.

7. Маркировка

Маркировка нанесена на поверхности ударным способом. Содержание марки-ровки:

- товарный знак предприятия - изготовителя;

- обозначение опоры;

- заводской номер опоры;

- дата выпуска опоры (месяц/год).

8. Хранение

8.1 Хранение опоры осуществляется в условиях атмосферной температуры и влажности при надежной защите от непосредственного воздействия на них ат-мосферных осадок и абразивной пыли.

Хранение опоры должно осуществляться в горизонтальном положении.

8.2 Срок хранения опоры до установки на изделие на складах, оснащенных крышей – 6 месяцев и до одного года в закрытых помещениях, где поддерживается равномерная температура.

В случае, когда срок хранения от отгрузки опоры до монтажа на изделие превышает срок хранения опоры, потребитель обязан покрыть наружные поверх-ности консервантом.

9. Гарантийные обязательства

9.1 Гарантийный срок устанавливается 18 месяцев со дня ввода опоры в эксплуа-тацию, но не более 24 месяцев со дня отгрузки с завода-изготовителя, при условии соблюдения потребителем правил транспортирования, хранения, монтажа (демонтажа), эксплуатации и обслуживания.

ВНИМАНИЕ! При разборке опор потребителем гарантия аннулируется!